فهرست مطالب

۱۰-۹ ارزیابی و کنترل کیفیت و بازرسی بتن و مصالح مصرفی

۰-۱۰-۹ علائم اختصاری

d۱= قطر زمینه میلگردهای آجدار، میلیمتر

d۲= قطر خارجی میلگردهای آجدار، میلیمتر

fc= مقاومت فشاری مشخصه بتن، مگاپاسکال

fsu= تنشی که تنش نهایی حداکثر ۵% از نمونه های میلگرد فولادی کمتر از آن باشد، مگاپاسکال

fsu،obs= مقاومت کششی میلگردهای فولادی، یعنی مقاومت حد نهایی، که در آزمایش کششی بر روی میلگردهای مصرفی مورد نظر بدست میآید، مگاپاسکال

fyk= مقاومت مشخصه میلگردهای فولادی، کمترین تنشی که تنش تسلیم حداکثر ۵% از نمونه های میلگرد فولادی کمتر از آن باشد، مگاپاسکال

fy،obs= تنش تسلیمی که در آزمایش کششی بر روی میلگردهای مصرفی مورد نظر عملاً به دست میآید، مگاپاسکال

fy،obs،m= متوسط مقادیر fy،obs برای آزمونه های میلگرد، مگاپاسکال

S = سطح مقطع مؤثر یا اسمی میلگرد، میلیمتر مربع

s= انحراف معیار برای آزمونه های میلگرد

xi = مقاومت فشاری نمونهi ام، مگاپاسکال

xm = میانگین مقاومت فشاری سه نمونه ، مگاپاسکال

xmin = کمترین مقاومت فشاری نمونه ها، مگاپاسکال

۱-۱۰-۹ کلیات

- بتن و مصالح تشکیلدهنده آن میباید ضوابط و مشخصات مندرج در این فصل را برآورده سازند. به عبارت دیگر، بتنی قابل قبول است که هم خود بتن و هم مصالح تشکیل دهنده آن، ضوابط الزامی مربوطه را برآورده سازند.

- به طور کلی پذیرش بتن منوط به برآورده شدن کلیه شرایط زیر است:

الف) ضوابط مربوط به مصالح تشکیل دهنده آن

ب) ضوابط مربوط به بتن ساخته شده، از جمله شامل ضوابط مربوط به بتن تازه (نظیر آزمایش کارآیی)، بتن سخت شده (نظیر آزمایش تعیین مقاومت فشاری ۲۸ روزه)، دوام (نظیر حداکثر نسبت آب به سیمان) و ضوابط مربوط به مشخصات خاص بتن ناشی از روش خاص اجرای بتن (نظیر ضوابط مربوط به بتنهای پمپی یا بتن برای بتن ریزی در زیر آب با استفاده از ترمی).

پ) ضوابط مربوط به تک تک مراحل اجرای کار، شامل حمل (انتقال)، ریختن(جای دادن)، تراکم (از جمله لرزانیدن)، پرداخت سطحی و عمل آوری و مراقبت و محافظت (از جمله تأمین رطوبت و دمای مناسب).

ضوابط اخیر میباید در مشخصات فنی پروژه دقیقاً قید شده و در عمل نیز برآورده و کنترل شوند.

۲-۱۰-۹ ضوابط پذیرش سیمان های پرتلند

۱-۲-۱۰-۹ تواتر نمونه برداری و ضوابط پذیرش سیمان های پرتلند

نمونه برداری از سیمان پرتلند، باید به یکی از روشهای زیر صورت گیرد:

- از هر محموله وارده به کارگاه، ۵kg نمونه

- از محل تسمه نقاله یـا لولـه انتقـال بـه سـیلو، از هـر ۴۰ton سـیمان در حـال انتقـال یـا کمتـر ، ۵kg نمونه به صورت پیوسته یا ناپیوسته

- از محل تخلیه سیمان از سیلو، به ازای هر ۵kg, 100ton نمونه

- از انبار کیسه های سیمان، به ازای هر ۵ton سیمان کیسه ای یا کمتر، یک کیسه به عنوان نمونه

- آزمایش های فوق حداکثر ماهی یک بار میباید انجام شوند.

- سایر ضوابط نمونه برداری مطابق با استانداردهای ملّی ایران میباشد.

- سیمان های پرتلند را هنگامی میتوان قابل قبول تلقی کرد که هر دوی ضوابط زیر برآورده شوند:

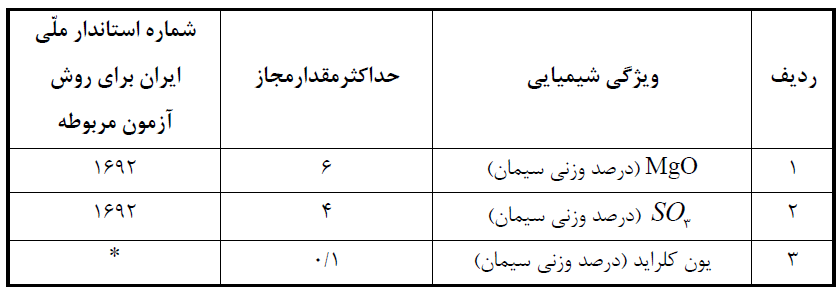

الف) نتایج حاصل از یک آزمونه و یا میانگین نتایج حاصل از دو آزمونه متوالی، ضوابط شیمیایی و فیزیکی الزامی سیمان های پرتلند، مذکور در جداول ۹-۱۰-۱ و ۹-۱۰-۲ را برآورده سازند. این ضوابط در سیمان های پرتلند سفید مطابق جداول ۹-۱۰-۴ و ۹-۱۰-۵ و در سیمان های پوزولانی مطابق جداول ۹-۱۰-۷ و ۹-۱۰-۸ می باشد.

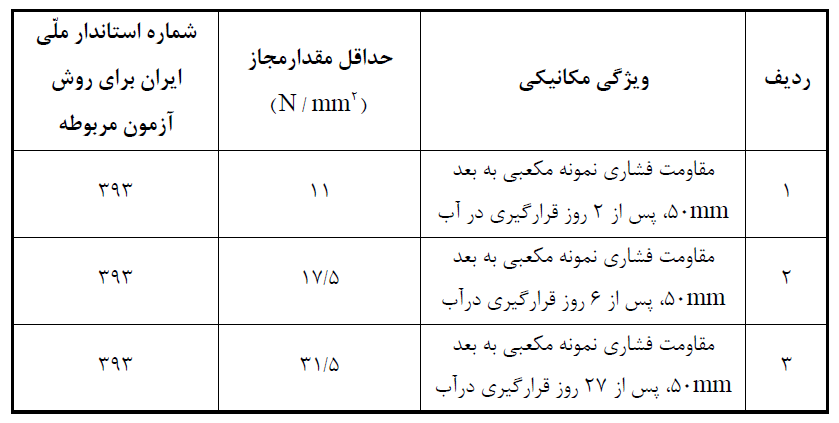

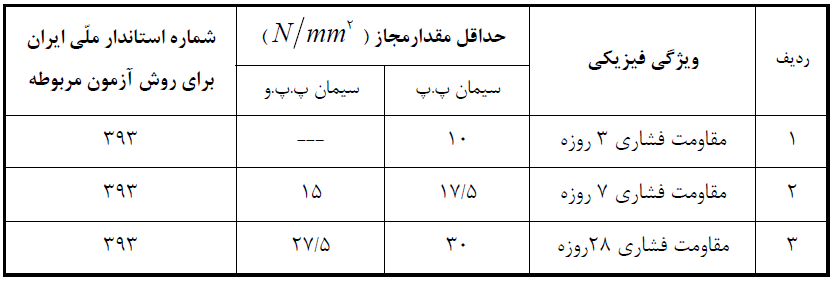

ب) میانگین نتایج حاصل از دو آزمونه متوالی یا میانگین نتایج حاصل از سه آزمونه متوالی، ضوابط مکانیکی الزامی سیمان های پرتلند، مذکور در جداول ۹-۱۰-۳ را برآورده سازند. این ضوابط در سیمان های پرتلند سفید مطابق جدول ۹-۱۰-۶ و در سیمان های پرتلند پوزولانی مطابق جدول ۹-۱۰-۹ میباشد.

۲-۲-۱۰-۹ ضوابط الزامی سیمانهای پرتلند

به طور کلی ویژگیهای انواع سیمان های پرتلند، پوزولانی، بنایی، پرتلند روبارهای و سیمان پرتلند سفید باید با استانداردهای مربوطه ملّی ایران مطابقت داشته باشد.

مشخصات شیمیایی، فیزیکی و مکانیکی سیمان های پرتلند مطابق جداول ۹-۱۰-۱ تا ۹-۱۰-۳، برای سیمان پرتلند سفید مطابق جداول ۹-۱۰-۴ تا ۹-۱۰-۶ و برای سیمان های پرتلند پوزولانی مطابق جداول ۹-۱۰-۷ تا ۹-۱۰-۹ میباشد.

جدول ۹-۱۰-۱ مشخصات شیمیایی الزامی سیمان های پرتلند

توضیح: در صورت رعایت ضابطه ردیف ۷ جدول ۹-۱۰-۲ رعایت ضوابط ردیفهای ۳ و ۴ فوق در سیمان نوع پنج الزامی نخواهد بود.

جدول ۹-۱۰-۲ مشخصات فیزیکی الزامی سیمان های پرتلند

توضیح: در صورت رعایت ضوابط ردیفهای ۳ و ۴ جدول ۹-۱۰-۳ در سیمان نوع ۵ رعایت ضابطه ردیف ۷ فوق الزامی نخواهد بود.

جدول ۹-۱۰-۳ مشخصات مکانیکی الزامی سیمان های پرتلند

توضیح: منظور از مقاومت فشاری، میانگین حداقل ۴ آزمونه می باشد.

جدول ۹-۱۰-۴ مشخصات شیمیایی الزامی سیمان پرتلند سفید

جدول ۹-۱۰-۵ مشخصات فیزیکی الزامی سیمان پرتلند سفید

جدول ۹-۱۰-۶ مشخصات مکانیکی الزامی سیمان پرتلند سفید

جدول ۹-۱۰-۷ ویژگی شیمیایی الزامی سیمان های پرتلند پوزولانی

* تا زمان تدوین استاندارد مربوط به روش آزمون ردیف ۳ جدول فوق، باید از یکی از استانداردهای معتبر بین المللی استفاده شود.

جدول ۹-۱۰-۸ ویژگی فیزیکی الزامی سیمان های پرتلند پوزولانی

جدول ۹-۱۰-۹ ویژگی مکانیکی الزامی سیمانهای پرتلند پوزولانی

۳-۱۰-۹ ضوابط پذیرش سنگدانه های مصرفی در بتن

۱-۳-۱۰-۹ تواتر نمونه برداری سنگدانه ها

- به ازای هر محموله وارده به کارگاه می باید تمامی آزمایشهای مذکور در بند ۹-۱۰-۳-۲ برروی سنگدانه ها انجام گرفته و ضوابط مذکور در بند فوق الذکر کنترل شوند.

- دانه بندی سنگدانه های مصرفی در بتن می باید هر هفته تعیین شده و با ضوابط مذکور در بند فوق الذکر کنترل شوند.

- آزمایش تعیین درصد رطوبت جذب شده سنگدانه ها می باید در هنگام عملیات ساخت بتن، هر روزه در محل تولید بتن انجام شود.

- سنگدانه های مصرفی در بتن را هنگامی میتوان قابل قبول تلقی کرد که نتیجه حاصل از یک آزمونه و یا میانگین نتایج حاصل از دو آزمونه متوالی ضوابط مربوطه را برآورده سازند.

۲-۳-۱۰-۹ ضوابط الزامی سنگدانه های مصرفی در بتن

به طور کلی ویژگی سنگدانه های مصرفی در بتن و سنگدانه های سبک مصرفی باید با استانداردهای ملی ایران مطابقت داشته باشد.

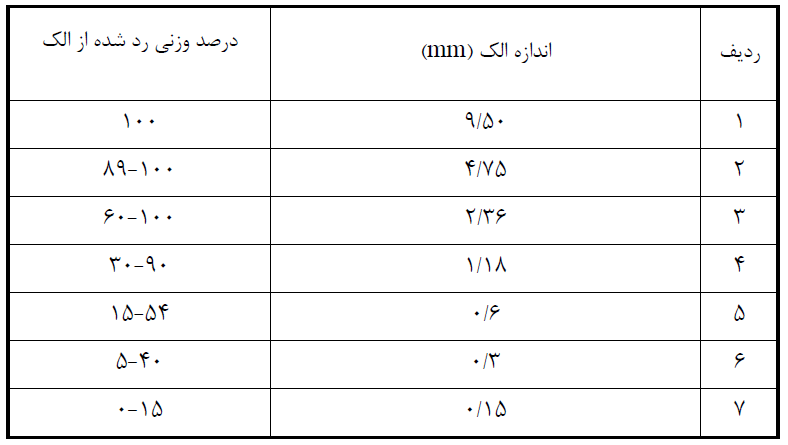

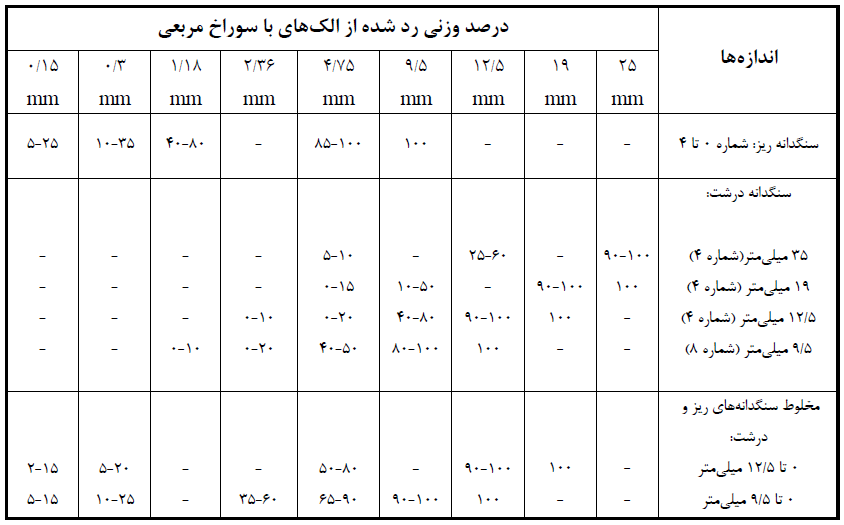

ضوابط الزامی دانهبندی سنگدانه های ریز (ماسه) مصرفی در بتن مطابق جدول ۹-۱۰-۱۰، و از آن سنگدانه های درشت (شن) مصرفی دربتن مطابق جدول ۹-۱۰-۱۱ میباشد.

روش آزمون دانه بندی سنگدانه های ریز و درشت با الک میباید مطابق با استاندارد ملی ایران صورت گیرد.

ویژگی فیزیکی و مکانیکی الزامی نمونه های بتن سازهای با سنگدانه های سبک در جدول ۹-۱۰-۱۶ و ضوابط الزامی دانهبندی سنگدانه های سبک مصرفی در بتن سازهای در جدول ۱۷-۱۰-۹ درج شده است. روش آزمون مشخصات مکانیکی مذکور در جدول ۹-۱۰-۱۶ مطابق استانداردهای ملّی ایران میباشد.

حداکثر میزان مجاز مواد زیان آور در سنگدانه های ریز (ماسه) مصرفی در بتن مطابق جدول ۹-۱۰-۱۲ و از آن سنگدانه های درشت (شن) مصرفی در بتن مطابق با جدول ۹-۱۰-۱۳ میباشد.

حداکثر میزان مجاز دانه های پولکی و سوزنی در سنگدانه های درشت (شن) مصرفی در بتن مطابق جدول ۹-۱۰-۱۴ میباشد.

دانه های پولکی دانه هایی هستند که اندازه کوچکترین بعد آنها کمتر از ۰/۶ برابر میانگین اندازه الکها است. دانه های سوزنی دانه هایی هستند که بزرگترین بعد آنها بیشتر از ۱/۸ برابر میانگین اندازه الک ها است.

سایر مشخصات الزامی سنگدانه های مصرفی در بتن مطابق جدول ۹-۱۰-۱۵ است.

جدول ۹-۱۰-۱۰ ضوابط الزامی دانه بندی سنگدانه های ریز مصرفی در بتن

جدول ۹-۱۰-۱۱ ضوابط الزامی دانه بندی سنگدانه های درشت مصرفی در بتن

جدول ۹-۱۰-۱۲ حداکثر میزان مجاز مواد زیان آور در سنگدانه های ریز

توضیحات:

- در مواردی که استاندارد ملّی ایران برای آزمون مربوط وجود ندارد، این آزمـون هـا بایـد مطـابق بـا یکـی از استانداردهای معتبر بینالمللی انجام شود.

- لیگنیت، یک نوع زغالسنگ است که به رنگهای قهوهای و سیاه وجود دارد.

- اگر مقدار سولفات محلول در آب موجود در سنگدانه ریز، بیش از مقدار مندرج در ردیـف ۵ باشـد، مصـرف آن به شرطی مجاز است که مقدار سولفات محلول در آب موجود در کل سنگدانه ریز و درشـت از حـداکثر مجاز کمتر باشد.

- اگر مقدار کلرید محلول در آب موجود در سنگدانه ریز، بیش از مقدار مندرج در ردیف ۶ باشـد، مصـرف آن به شرطی مجاز است که مقدار کلرید محلول درآب موجود در کل سنگدانه ریز و درشـت ازحـداکثر مجـاز کمتر باشد.

جدول ۹-۱۰-۱۳ حداکثر میزان مجاز مواد زیانآور در سنگدانه های درشت

توضیحات:

- در مواردی که استاندارد ملی ایران برای آزمون مربوط وجود نـدارد ایـن آزمـون هـا بایـد مطـابق بـا یکـی از استانداردهای معتبر بین المللی انجام شود.

- لیگنیت یک نوع زغال سنگ است که به رنگ های قهوه ای و سیاه وجود دارد.

- اگر مقدار سولفات محلول در آب موجود در سنگدانه ریز بیش از مقدار مندرج در ردیف ۵ باشـد مصـرف آن به شرطی مجازاست که مقدار سولفات محلول در آب موجود در کل سنگدانه ریز و درشت از حـداکثر مجـاز کمتر باشد.

- اگر مقدار کلرید محلول در آب موجود در سنگدانه ریز بیش از مقدار مندرج در ردیف ۶ باشد مصـرف آن بـه شرطی مجاز است که مقدار کلراید محلول در آب موجود در کل سـنگدانه ریـز و درشـت از حـداکثر مجـاز کمتر باشد.

جدول ۹-۱۰-۱۴ حداکثر میزان مجاز دانه های پولکی و سوزنی در سنگدانه های درشت مصرفی در بتن

توضیح: تا زمان تدوین استاندارد ملی ایران در این زمینه، آزمون مربوطه باید مطابق با یکی از استانداردهای معتبر بین المللی انجام شود.

۳-۳-۱۰-۹ سایر مشخصات الزامی سنگدانه های مصرفی در بتن

جدول ۹-۱۰-۱۵ برخی از مشخصات الزامی سنگدانه های مصرفی در بتن

جدول ۹-۱۰-۱۶ ویژگی فیزیکی و مکانیکی الزامی نمونه های بتن سازهای با سنگدانه های سبک

جدول ۹-۱۰-۱۷ ضوابط الزامی دانه بندی سنگدانه های سبک مصرفی در بتن سازه ای

۴-۱۰-۹ ضوابط پذیرش آب مصرفی در بتن

۱-۴-۱۰-۹ تواتر نمونه برداری

درصورت لزوم انجام آزمایشهای مذکور در بند ۹-۱۰-۴-۲، باید این آزمایش ها در دوره های زمانی زیر انجام و ضوابط مربوطه کنترل شود.

- در ابتدای کار

- پس از هر بار تغییر منبع تأمین آب

۲-۴-۱۰-۹ ضوابط پذیرش آب مصرفی در بتن

- آبی را که قابل آشامیدن است مزه یا بوی مشخصی ندارد و تمیز و صاف است، میتوان بدون انجام آزمایش، در بتن بهکار برد. تنها استثنا آن است که سوابق قبلی، نشان دهنده نامناسب بودن این آب برای بتن باشد، که در این صورت، این آب را نباید در بتن بکار برد.

- آب غیر آشامیدنی را به شرطی میتوان در بتن بهکار برد که ضوابط الزامی مربوطه، مذکور در بند ۹-۱۰-۴-۳ را برآورده سازند.

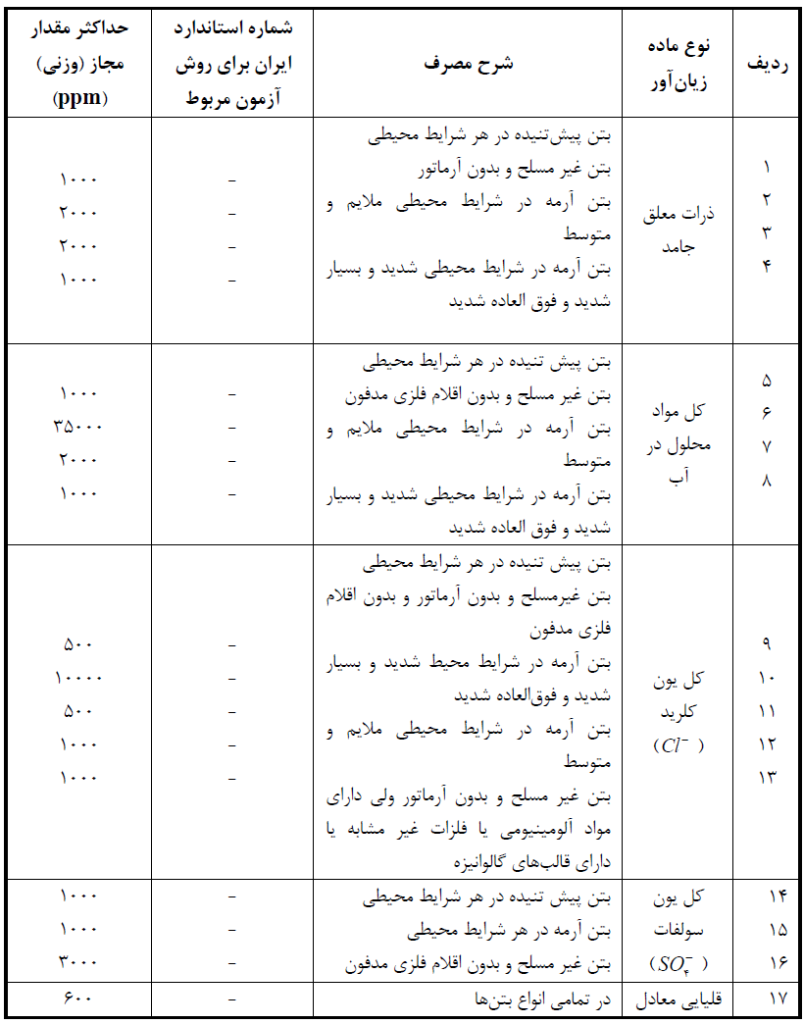

- حداکثر مقدار مجاز مواد زیانآور در آب مصرفی در بتن مطابق جدول ۹-۱۰-۱۸ میباشد.

۳-۴-۱۰-۹ آب غیرآشامیدنی

آب های غیرآشامیدنی را هنگامی میتوان قابل قبول تلقی کرد که نتایج حاصل از یک آزمونه و یا میانگین نتایج حاصل از دو آزمونه متوالی ضوابط مربوط را برآورده سازند.

آبی را که مشخصات آن مطابق با بند ۹-۱۰-۴-۲ نیست به شرطی میتوان در بتن به کار برد که ضوابط زیر را برآورده سازند:

- PH آب مصرفی در بتن نباید کمتراز ۵ یا بیشتر از ۸/۵ باشد.

- مقاومت ۲۷ و ۲۸ روزه آزمونه های ملات ساخته شده با آب غیرآشامیدنی حداقل معادل ۹۰ درصد مقاومت نظیر آزمونه های مشابه ساخته شده با آب مقطر باشد.

- زمان گیرش اولیه خمیر سیمان ساخته شده با آب غیرآشامیدنی بیش از یک ساعت (±) با زمان گیرش نظیر خمیر سیمان ساخته شده با آب مقطر تفاوت نداشته باشد.

- نتیجه انبساط حجم بهدست آمده از آزمایش سلامت سیمان، در آزمونه ساخته شده با آب غیرآشامیدنی از نتیجه به دست آمده از آزمونه نظیر ساخته شده با آب آشامیدنی بیشتر نباشد. روش انجام آزمایش مطابق با استاندارد ملّی ایران میباشد.

- هیچ یک از مواد زیانآور موجود در آب مصرفی در بتن از مقادیر جدول ۹-۱۰-۱۸ بیشتر نباشد.

- میزان چربی معدنی آب مصرفی در یک حجم معین از بتن از ۲/۵ درصد وزن سیمان مصرفی در همان حجم از بتن بیشتر نباشد.

آزمایش ضوابط بندهای ،۱ ۲، ۵ و ۶ فوق تا قبل از تدوین استاندارد ملی ایران باید مطابق با یکی از استانداردهای معتبر بینالمللی صورت گیرد.

جدول ۹-۱۰-۱۸ حداکثر مقدار مجاز مواد زیان آور در آب مصرفی در بتن

توضیحات جدول:

توضیح ۱-منظور از قلیایی معادل، میزان وزنی (Na۲O + 0/658K۲O) است.

توضیح ۲-در ردیفهای ۹ تا ۱۲ علاوه بر برآورده شدن ضوابط این جدول، میزان یون کلرید آب نیز باید به میزانی باشد که وزن کل کلراید قابل حل در آب در حجم معینی از بتن (که منبع آن میتواند از هر یک از اجزای بتن یا از محیط باشد) برحسب درصدی از وزن سیمان همان حجم بتن از مقادیر مندرج در جدول ۹-۶-۱ تجاوز نکند.

توضیح ۳-در ردیف های ۱۴تا ۱۶، علاوه بر برآورده شدن ضوابط این جدول میزان یون سولفات آب نیز باید به میزانی باشد که وزن کل سولفات قابل حل در آب در حجم معینی از بتن (که منبع آن میتواند از هریک از اجزای بتن از جمله سیمان یا از محیط باشد ) برحسب درصدی از وزن سیمان همان حجم از بتن از ۴ درصد و وزن کل سولفات موجود در حجم معینی از بتن برحسب درصدی از وزن سیمان همان حجم از بتن از ۵ درصد بیشتر نباشد.

توضیح ۴-منظور از ppm، غلظت برحسب قسمت در میلیون (وزنی) است که اگر اعداد مربوطه در جدول برحسب ppm را در ۴-۱۰ ضرب کنیم غلظت برحسب درصد وزنی به دست میآید.

توضیح ۵-آزمایش ضوابط مندرج در این جدول، تا قبل از تدوین استاندارد ملی ایران باید مطابق با یکی از استانداردهای معتبر بین المللی صورت گیرد.

توضیح ۶ -رعایت مفاد ردیف ۱۷ جدول فوق در مواردی که سنگدانه فعال باشد، الزامی است.

۵-۱۰-۹ ضوابط پذیرش مواد افزودنی مصرفی در بتن

مواد افزودنی مصرفی در بتن را هنگامی می توان قابل قبول تلقی کرد که تحت آزمون های مذکور در جدول ۹-۱۰-۱۹ قرارگرفته و ضوابط الزامی مربوطه را برآورده سازند.

جزئیات برخی از این آزمون ها و الزامات مربوط، در استانداردهای ملّی ایران درج شده است. در صورت عدم تدوین تمام یا بخشی از استانداردهای مورد نیاز، باید از یکی از استانداردهای معتبر بین المللی استفاده کرد.

جدول ۹-۱۰-۱۹ آزمون های الزامی مواد افزودنی بتن

۶-۱۰-۹ ضوابط پذیرش پوزولان ها و مواد شبه سیمانی

مشخصات پوزولان ها و مواد شبه سیمانی می باید با استانداردهای ملی مربوطه، تطابق داشته باشد. در صورت نبود برخی از این ضوابط، می باید این مواد با یکی از استانداردهای معتبر بین المللی مطابقت داشته باشند.

مواد جایگزین سیمان، شامل پوزولان ها و مواد شبه سیمانی، میباید مطابق استانداردهای ملّی ایران باشند.

۷-۱۰-۹ ضوابط پذیرش میلگردهای مصرفی در بتن

۱-۷-۱۰-۹ تواتر نمونه برداری

تعداد و تواتر نمونه ها باید به گونه ای باشد که نتایج آزمایش های انجام شده برروی آنها معرف کیفیت کل آرماتور مصرفی و حداقل به میزان ذکر شده در (الف) تا (پ) این بند باشند:

الف) به ازای هر ۵۰۰۰۰ کیلوگرم وزن میلگرد و کسر آن یک سری نمونه

ب) از هر قطر یک سری نمونه

پ) از هر نوع فولاد یک سری نمونه

برروی هر سری نمونه باید آزمایشهای مذکور در بند ۹-۱۰-۷-۲ انجام شود

۲-۷-۱۰-۹ ضوابط الزامی میلگردهای مصرفی در بتن

۱-۲-۷-۱۰-۹ مشخصات هندسی میلگردها

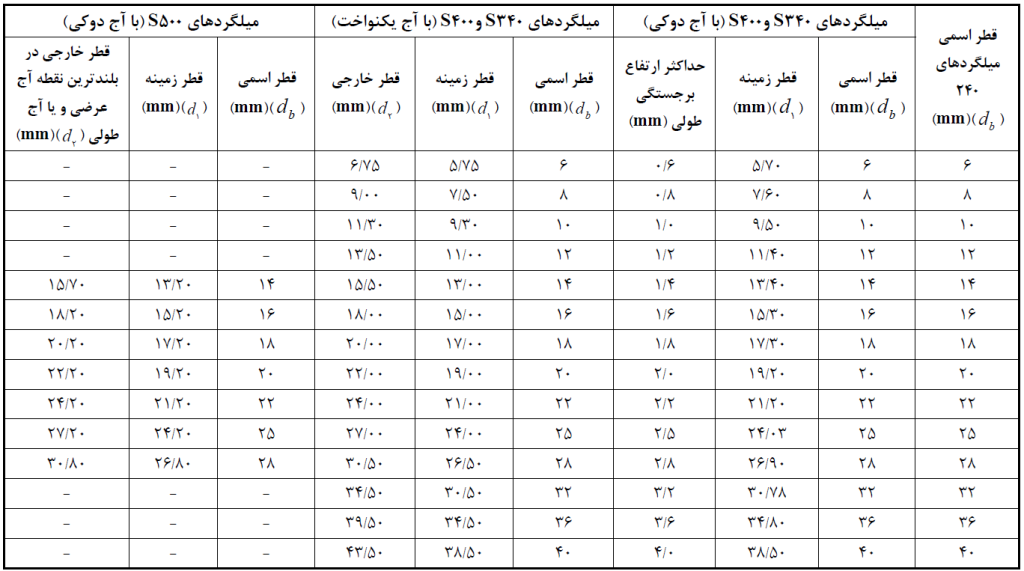

رواداری طولها و قطرهای میلگردها و آجهای میلگردهای آجدار باید مطابق با استاندارد ملی ایران به شماره ۳۱۳۲ باشد.

ضوابط و الزامات قطر اسمی انواع میلگردهای ساده وآجدار، قطر زمینه میلگردهای آجدار(d۱)، یعنی قطر میلگرد آجدار بدون در نظر گرفتن آج آن و نیز قطر خارجی میلگردهای آجدار (d۲)، یعنی قطر میلگرد با احتساب کامل آج آن مطابق جدول ۹-۱۰-۲۰ می باشد. سایر ویژگی های میلگردها باید مطابق با استانداردهای ملی مربوطه باشد.

جدول ۹-۱۰-۲۰ ضوابط و الزامات قطرهای: اسمی، زمینه و خارجی انواع میلگردها

۲-۷-۱۰-۹ مشخصات مکانیکی میلگردها

میلگردها زمانی از نظر مکانیکی قابل قبول شناخته میشوند که یکی از شرایط بندهای شماره ۹-۱۰-۷-۲-۱ یا ۹-۱۰-۷-۲-۲ و به طور همزمان همه شرایط بندهای ۹-۱۰-۷-۲-۳ و ۹-۱۰-۷-۲-۴ و ۹-۱۰-۷-۲-۵ که در ذیل میآیند برآورده نمایند:

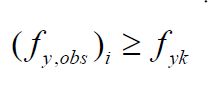

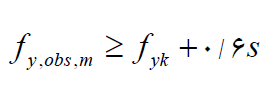

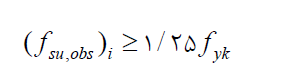

۱-۲-۷-۱۰-۹ در تمامی ۵ آزمونه میلگرد انتخابی باید رابطه (۹-۱۰-۱) برقرار باشد:

(۱-۱۰-۹)

i=1،…،۵

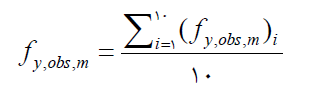

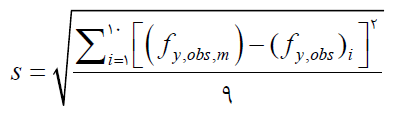

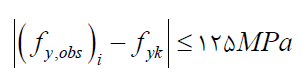

۲-۲-۷-۱۰-۹ در صورتی که تمام یا بخشی از شرایط بند ۹-۱۰-۷-۲-۱ برآورده نشود، ۵ آزمونه دیگر انتخاب میشود. نتایج ۱۰ آزمونه مذکور در بندهای ۹-۱۰-۷-۲-۱ و ۹-۱۰-۷-۲-۲ باید در رابطه (۹-۱۰-۲) صدق کند:

(۲-۱۰-۹)

(۳-۱۰-۹)

(۴-۱۰-۹)

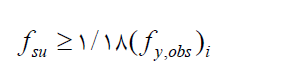

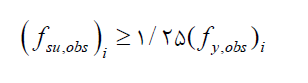

۳-۲-۷-۱۰-۹ در هر یک از آزمونه های مذکور در بندهای ۹-۱۰-۷-۲-۱ و ۹-۱۰-۷-۲-۲ باید تمامی روابط زیر برقرار باشد:

(۵-۱۰-۹)

(۶-۱۰-۹)

(۷-۱۰-۹)

(۸-۱۰-۹)

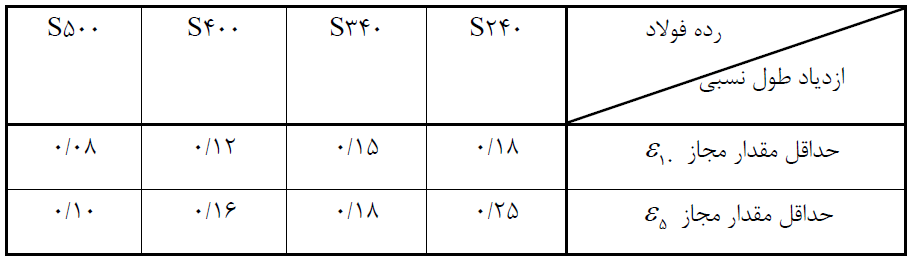

۴-۲-۷-۱۰-۹ به عنوان ضابطه شکلپذیری، ازدیاد طول نسبی دو طول معیار، یکی به طول ۱۰ برابر و دیگری به طول ۵ برابر قطر میلگرد (یعنی Ꜫ۱۰ و Ꜫ۵) باید حداقل برابر با مقادیر مندرج در جدول ۹-۱۰-۲۱ باشد.

جدول ۹-۱۰-۲۱ حداقل مجاز ازدیاد طول نسبی میلگردهای فولادی در آزمایش کشش

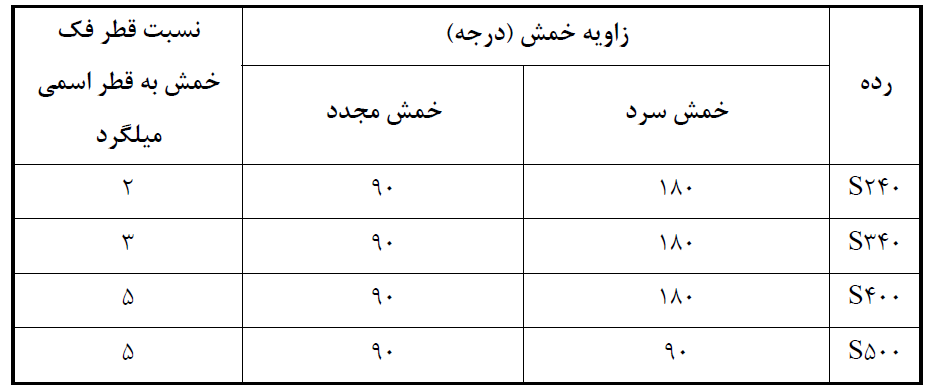

۵-۲-۷-۱۰-۹ به عنوان ضابطه شکل پذیری، میلگردها باید با مشخصات و اندازه های مندرج در جدول ۹-۱۰-۲۲ تحت آزمون خمش قرار گیرند.

جدول ۹-۱۰-۲۲ زاویه خمش و نسبت قطر خمش به قطر اسمی میلگردها در آزمایش خمش میلگردهای فولادی

آزمون خمش به دو صورت خمش سرد و خمش مجدد صورت میگیرد.

آزمون خمش سرد بر روی نمونه هایی با طول حداقل ۲۵۰ میلیمتر که مستقیماً از خط تولید به دست آمده و هیچگونه عملیات مکانیکی (از جمله تراشکاری) بر روی آن اعمال نشده است انجام میشود. روش آزمون خمش سرد مطابق استاندارد ملّی ایران صورت میگیرد.

در آزمون خمش مجدد، نمونه های آزمون که مشابه نمونه های خمش سرد است، به میزان ۹۰ درجه در دمای محیط خم و سپس نمونه به مدت حداقل نیم ساعت تا دمای ۱۰۰ درجه سلسیوس گرم میشود. پس از آنکه نمونه سرد شده و به دمای محیط رسید آن را با نیروی پیوسته و یکنواخت، به میزان ۲۰ درجه برمیگردانند.

میلگرد زمانی از نظر هر یک از آزمونهای خمش قابل قبول تلقی میگردد که پس از خمش، هیچ گونه ترک، شکستگی یا سایر عیوب (مطابق استانداردهای ملّی مربوطه) درآن ایجاد نگردد و مشاهده نشود.

۳-۷-۱۰-۹ سایر مشخصات

۱-۳-۷-۱۰-۹ در صورتی که قرار است در میلگردها از وصله جوشی استفاده شود، باید این میلگردها تحت آزمایش جوش پذیری قرار گیرند. در این آزمایش نمونه های جوش شده باید تحت آزمایش کشش و خمش قرار گیرند.

در آزمایش کشش، زمانی میلگرد از نظر جوشپذیری قابل قبول تلقی میگردد که مقطع گسیخته شده، در محل جوش یا در مجاورت آن نباشد. درآزمایش خمش، زمانی میلگرد از نظر جوش پذیری قابل قبول تلقی میگردد که پس از خم کردن، ترکی در منطقه جوش شده و خود جوش به وجود نیاید.

۲-۳-۷-۱۰-۹ در مورد میلگردهایی که تاحد پوسته شدن زنگ زده باشند، به ویژه میلگردهایی که به طور موضعی و عمیق دچار خوردگی شده باشند باید پس از ماسه پاشی، آزمایشهای (الف) و (ب) بر روی نمونه های آنها انجام شود:

الف) آزمایش و کنترل مجدد موارد مذکور در بند ۹-۱۰-۷-۲

ب) اندازهگیری مجدد قطر اسمی میلگردها و مطابقت آن با رواداریهای مذکور در استاندارد ۳۱۳۲ملی ایران

در صورتی که میلگردهای پوسته شده ضوابط (الف) و (ب) را برآورده نسازند، غیر قابل قبول تلقی میشوند.

۳-۳-۷-۱۰-۹ میلگردهایی که دچار خم و اعوجاج شدید شدهاند، فقط هنگامی قابل مصرف و قبول میباشند که مجدداً تحت آزمایش خمش قرارگرفته و ضوابط مزبور را برآورده سازند.

۸-۱۰-۹ ضوابط پذیرش بتنهای مصرفی در کارگاه

۱-۸-۱۰-۹ آزمونه و نمونه برداری بتن های مصرفی در کارگاه

- مقصود از هر نمونه برداری از بتن، تهیه حداقل دو آزمونه یکسان، که در زمان و شرایط یکسانی تولید و نگهداری شده اند، میباشد. به عبارت دیگر، نمونه برداری عبارت است از میانگین نتایج دو یا چند آزمونه مشروط بر آنکه این آزمونه ها همزمان تهیه و در شرایط یکسان نمونه گیری و متراکم و عمل آوری شده و تحت آزمایش قرار گرفته باشند. همچنین نتایج آزمونه ها میباید به اندازه کافی به یکدیگر نزدیک بوده و بیش از حد مشخصی از یکدیگر دور نباشد.

- به طور کلی آزمونه عبارت است از یک قطعه بتنی به شکل مشخص، عموماً استوان های یا مکعبی و به ابعاد مشخص که طبق استانداردهای مشخص، از بتن در محل ریختن در قالب یا گاهی در محل تولید بتن، نمونه گیری شده و طبق استانداردهای مشخص متراکم و عمل آوری شده و در سنین خاص تحت آزمایشهای مشخص قرار میگیرد.

- در آزمایشهای تعیین مقاومت بتن، اگر اختلاف بین مقاومت دو آزمونه کمتر از ۵ درصد میانگین آن دو باشد، در این صورت متوسط آنها را محاسبه کرده و به عنوان یک نمونه گیری گزارش میکنند. در غیر این صورت نتیجه آزمونه سوم تعیین کننده خواهد بود. اگر در مراحل بین نمونه گیری تا انجام آزمایش یک آزمونه، وضعیتی مغایر با شرایط لازم بوجود آید، نتیجه آن آزمونه قابل استناد نبوده و نباید در میانگینگیری وارد شود. بنابراین اکیداً توصیه میشود که در هر بار نمونهبرداری، حداقل ۳ آزمونه به جای ۲ آزمونه تهیه شود.

- ارزیابی و بررسی و پذیرش براساس آزمونه ها مجاز و قابل قبول نیست، بلکه فقط بر اساس نمونه گیری مجاز است.

۲-۸-۱۰-۹ تواتر نمونه برداری از بتن

- نمونه برداری از بتن باید به طور کامل تصادفی صورت گیرد. در نظر گرفتن هرگونه ضابطه خاص، از جمله شکل ظاهری بتن در نمونه برداری، زمان نمونه گیری، شرایط خاص جوی و نظایر اینها به عنوان ملاک نمونه گیری، موجب به دست آوردن نمونه هایی با شرایط ویژه خواهد شد. دراین صورت مبانی آماری ضوابط پذیرش بتن مخدوش میشوند، و لذا قضاوت در مورد کیفیت بتن، صحت و عمومیت خود را از دست میدهد.

- نمونه های آزمایش را میباید درست پیش از ریختن، ترجیحا در محل نهایی مصرف آن یعنی در محل قالب برداشت.

- در صورتی که حجم هر مخلوط بتن بیشتر از ۱m۳ باشد، تواتر نمونه برداری به ترتیب زیر خواهد بود:

۱-۳. برای دالها و دیوارها و شالوده ها، یک نمونه برداری از هر ۳۰m۳ حجم بتن یا هر ۱۵۰m۲ سطح بتن ( هر کدام منجر به بیشترین تعداد نمونه برداری گردد).

۲-۳. برای تیرها و کلافها، در صورتی که جدا از قطعات دیگر بتن ریزی میشوند، یک نمونه برداری از هر ۱۰۰ متر طول

۳-۳. برای ستون ها، یک نمونه برداری از هر ۵۰ متر طول

۴. در صورتی که حجم هر مخلوط بتن کمتر از ۱m۳ باشد، میباید مقادیر مذکور در بندهای ۳-۱ تا ۳-۳ فوق را متناسباً کاهش داد.

۵. اگر به تشخیص دستگاه نظارت، در ساخت بتن، کنترل کیفیت مطلوبی وجود نداشته باشد و یکنواختی در ساخت بتن در نوبتهای مختلف به نحو رضایت بخشی حاصل نشود، دستگاه نظارت میتواند مقادیر مذکور در بندهای ۳-۱ تا ۳-۳ را کاهش دهد. بدین ترتیب تعداد نمونه ها به همان نسبت بیشتر میگردد.

۶. مقادیر مذکور در بندهای ۳-۱ تا ۳-۳ حداقل مقادیر نمونه برداری است. به عبارت دیگر میتوان تعداد نمونه گیری را بیش از این مقادیر در نظر گرفت ولی کمتر از این مقادیر مجاز نیست.

۷. هنگام تعیین حداقل تعداد نمونهبرداری لازم در دالها و دیوارها، در محاسبه سطح دال و دیوار، فقط یک وجه آنها را میباید در نظر گرفت.

۸. قطع نظر از حجم بتن ریزی، حداقل یک نمونهبرداری از هر رده و از هر نوع بتن در هر روز الزامی است. لذا چنانچه در یک ساختمان، بتن هایی با رده های مختلف و طرح های اختلاط متفاوت به کار رود حداقل یک نمونه برداری در هر روز برای هر یک از آنها ضروری است.

۹. در هر ساختمان، قطع نظر از حجم بتن مصرفی در آن، حداقل شش نمونهبرداری از هر رده بتن و از هر نوع بتن در کل ساختمان الزامی است.

۱۰. توصیه میشود نمونه برداری یک ساختمان بتنی بین اعضای مختلف آن و در طبقات مختلف ساختمان توزیع گردد.

۳-۸-۱۰-۹ ضوابط و شرایط مجاز بودن عدم نمونه گیری از بتنهای مصرفی

در صورت تحقق شرایط زیر میتوان از نمونه برداری و آزمایش مقاومت بتن صرفنظر کرد:

- حجم کل بتن مصرفی در پروژه ساختمان مورد نظر از ۳۰m۳ کمتر باشد.

- دلیلی برای رضایت بخش بودن کیفیت بتن مصرفی وجود داشته باشد. تشخیص این امر، مشروط بر ارائه دلایل مورد نظر، با دستگاه نظارت است. لذا سابقه استفاده از یک طرح مخلوط و یا سوابق مقاومت بتن های آماده به کاررفته در سایر پروژه ها میتواند به تشخیص دستگاه نظارت، دلیلی برای صرفنظر کردن از نمونه برداری و آزمایش بتن باشد، مشروط بر آن که رده بتنها و نیز نسبت های اختلاط آنها یکسان بوده و زمان زیادی، مثلاً بیش از سه ماه، بین دو بتن مزبور وجود نداشته باشد.

اکیداً یادآوری میگردد که در صورت عدم تحقق دقیق بندهای ۱ و ۲ فوق، عدم نمونه گیری از بتن و عدم انجام آزمایش مقاومت بتن مجاز نیست.

۴-۸-۱۰-۹ مبانی پایهای ضوابط پذیرش کیفیت بتن ساخته شده

- پذیرش بتن براساس نمونه های عمل آمده در آزمایشگاه صورت میپذیرد. لذا پذیرش بتن براساس این نمونه ها فقط شاخصی برای تعیین کیفیت بتن ساخته شده، و نه بتن نهایی ریخته شده و موجود در ساختمان، است. از آنجا که کیفیت بتن به کار برده شده، علاوه برکیفیت بتن ساخته شده به کیفیت اجرا نیز بستگی دارد، لذا سایر مراحل اجرای کار (از جمله حمل، ریختن، تراکم، پرداخت و عملآوری و مراقبت بتن) نیز میباید جداگانه کنترل شوند. کنترل ضوابط اخیر، به عنوان بخش مکمل کنترل کیفیت بتن ساخته و ریخته شده الزامی است.

- ذیرش بتن مبتنی بر ارزیابی آماری نتایج حاصل از نمونه برداری های متوالی است. منظور از دو نمونه برداری متوالی آن است که فاصله بین زمان نمونهبرداری آنها از سه شبانه روز بیشتر نباشد.

۱-۴-۸-۱۰-۹ ارزیابی مقاومت بتن ساخته شده

۱- برای ارزیابی مقاومت بتن ساخته شده، نیاز به نتایج حداقل سه نمونه برداری متوالی است.

۲- پس از ارزیابی مقاومت بتن ساخته شده، این بتن در یکی از سه رده پذیرشی زیر قرارخواهد گرفت:

۱-۲- قابل قبول

۲-۲- غیر قابل قبول

۳-۲- عدم پذیرش قطعی

۳- برای ارزیابی مقاومت بتن ساخته شده، نتایج مقاومتهای بدست آمده نمونه ها، براساس آزمونه های استوانهای حاصل از آزمایش ها با مقاومت فشاری مشخصه بتن (fc ) بر حسب مگاپاسکال، مقایسه میشود. شایان ذکر است که ملاک ارزیابی در این خصوص نمونه های استوان های است. در صورت استفاده از نمونه های مکعبی میباید نتایج آنها را با استفاده از مطالب مذکور در بند ۹-۵-۱-۳ به مقادیر نظیر نمونه های استوانهای تبدیل کرد.

۵-۸-۱۰-۹ مراحل گام به گام ارزیابی مقاومت بتن ساخته شده

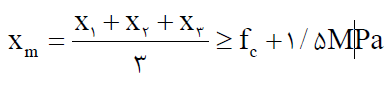

اگر x۱ و x۲ و x۳ نتایج سه نمونه برداری متوالی باشند. به منظور ارزیابی کیفیت بتن ساخته شده، گامهای زیر طی شود:

گام اول: روابط زیر باید کنترل شود:

x۱ ≥ fc (۹-۱۰-۹)

و

x۲ ≥ fc (۱۰-۱۰-۹)

و

x۳ ≥ fc (۱۱-۱۰-۹)

در صورتی که هر سه رابطه فوق، همزمان برقرار بودند در آن صورت بتن از نظر مقاومت، «قابل قبول» است. در غیر اینصورت گام دوم بررسی میشود.

یادآوری میگردد که به جای سه رابطه فوق، میتوان رابطه زیر را نوشت و کنترل کرد:

min (x۱, x۲, x۳)≥fc (۱۲-۱۰-۹)

گام دوم: روابط زیر باید کنترل شود:

(۱۳-۱۰-۹)

و

xmin ≥fc – ۴MPa (۱۴-۱۰-۹)

در صـورتی کـه هـر دو رابطـه اخیـر، همزمـان برقـرار بودنـد در آن صـورت بـتن از نظـر مقاومـت، »قابل قبول« است. در غیر اینصورت، گام سوم مورد بررسی قرار میگیرد.

یادآوری میگردد که فقط هنگامی میباید گام دوم را کنترل کرد که بتن در گام اول»قابل قبول« شناخته نشده باشد.

گام سوم: روابط زیر باید کنترل شود:

xmin< fc–۴MPa (15-10-)9

یا

xm < fc (۱۶-۱۰-۹)

در صورتی که هر دو یا یکی از روابط فوق برقرار باشد، بتن«غیر قابل قبول» شناخته میشود. در غیر اینصورت، بتن«عدم پذیرش قطعی» شناخته میشود.

یادآوری میگردد که فقط هنگامی میباید گام سوم را کنترل کرد که بتن در گامهای اول و دوم «قابل قبول» شناخته نشده باشد.

۶-۸-۱۰-۹ نحوه برخورد با بتن های «غیر قابل قبول از نظر مقاومت»

(بتن های کم مقاومت) یا بتن های کم دوام

در صورتیکه براساس آزمایشها، مقاومت آزمونه های عمل آمده در آزمایشگاه، مطابق بند ۹-۱۰-۸-۵ معلوم شود که بتن بر رده مورد نظر منطبق نیست و از نظر مقاومت غیر قابل قبول است، باید تدابیری به شرح زیر برای حصول اطمینان از ظرفیت باربری ساختمان اتخاذ شود، اما در هر صورت مقاومت آزمونه ها نباید از مقدار ۱۶ مگاپاسکال کمتر باشد:

۱. در صورتی که با استفاده از تحلیل ساختمان موجود و بازبینی طراحی بتوان ثابت کرد که ظرفیت باربری ساختمان به ازای مقاومت بتن کمتر از مقدار پیش بینی شده هم قابل قبول است، نوع بتن از نظر تامین مقاومت ساختمان قابل قبول تلقی میشود.

به عبارت دیـگر، در صورتیکه در بتـنهای با مقاومت کـم، با به کارگیری تحلیل موجود ساختمان و بازنگری در طراحی اعضا بر مبنای مقاومت کمتر و مشخصات نهایی اجرا شده در ساختمان (مشخصات و نقشه های چون ساخت)، اعضای ساختمان دارای ظرفیت باربری مورد نیاز باشند، بتن از نظر تامین مقاومت سازهای قابل قبول است. از جمله عواملی که ممکن است در پارهای از موارد موجب شوند که اینگونه بتن ها، علیرغم مقاومت کمتر، از نظر سازهای قابل قبول واقع شوند عبارتست از:

۱-۱-هماهنگ سازی مقاطع و در نتیجه استفاده از مقاطع بزرگتر در برخی از نقاط ساختمان

۲-۱-به کارگیری میلگردهایی با سطح مقطع بیشتر از حد نیاز به دلیل مصرف تعداد صحیح میلگرد

۳-۱-استفاده از میلگردهای با قطرهای یکسان

انجام این بررسی بنا به درخواست مجری یا پیمانکار و تأیید دستگاه نظارت و با هزینه مجری یاپیمانکار صورت خواهد پذیرفت.

۲٫ در صورتی که شرط بند ۱ فوق برآورده نشود ولی با انجام تحلیل و طراحی مجدد بتوان ثابت کرد که ظرفیت باربری تمامی قسمت های ساختمان، با فرض وجود بتن با مقاومت کمتر در قسمت های احتمالی قابل قبول خواهد بود، نوع بتن از نظر تامین مقاومت ساختمان قابل قبول تلقی میشود.

در این حالت، در صورت تأیید دستگاه نظارت میتوان با تحلیل و طراحی مجدد و با فرض وجود بتن کم مقاومت در قسمتهایی از ساختمان، که احتمال مصرف بتن مزبور در آنجا داده میشود کنترل باربری ساختمان و مقاطع آن را انجام داد. در این مرحله، از نیروهای داخلی و لنگرهای هر عضو که در تحلیل مجدد ساختمان به دست آمده اند برای طراحی ساختمان استفاده میشود. در بند ۱ قبل ممکن است نیروهای داخلی و لنگرهای حداکثر موجود در یک عضو هماهنگ سازی شده و در طراحی به کار رفته باشند ولی در اینجا از نیروهای داخلی و لنگرهای ناشی از تحلیل مجدد در طراحی استفاده میکنند که با توجه به تغییر سختی بعضی از اعضا نسبت به تحلیل اولیه با یکدیگر متفاوت خواهند بود. لذا در این حالت احتمال پذیرش بتن از نظر سازهای بیشتر از حالت قبل است.

- در صورتی که شرایط بندهای ۱و۲ فوق برآورده نشوند لازم است روی مغزه های گرفته شده از بتن در قسمتهایی که احتمال وجود بتن با مقاومت کمتر داده میشود آزمایش به عمل آید. این آزمایشها میباید با روش »آزمایش مغزه های مته شده و تیرهای اره شده« مطابقت داشته باشند. برای قسمتهایی از ساختمان که نتایج آزمایشهای آزمونه های عمل آمده در آزمایشگاه مربوط به آنها، شرایط پذیرش بتن مذکور در بند ۹-۱۰-۸-۵ را برآورده نکند باید سه مغزه تهیه و آزمایش شود.

برای تشخیص قسمت های مشکوک به وجود بتن با مقاومت کمتر، ابتدا میباید مدارک کارگاه شامل آزمایشهای مصالح و گزارشهای کارگاهی را مورد بررسی قرار داد و سپس با توجه به نتایج آزمایش های مقاومت فشاری بتن محل های مشکوک به مقاومت کم را به صورت تقریبی شناسایی کرد. اگر این منطقه گسترده و وسیع باشد میتوان با انجام آزمایشهای کم هزینه و غیرمخرب نظیر آزمایش های اولتراسونیک (فراصوت) نقاط ضعیف را با دقت بیشتری مشخص نمود در مرحله بعد در صورت تأیید دستگاه نظارت سه مغزه از ناحیه مشکوک تهیه میکنند. توصیه میشود که مغزه ها از نقاطی تهیه شوند که ضعف اساسی در عضو ایجاد نکند و تا حد امکان فاقد میلگرد باشد. آنگاه می باید سروته مغزه ها را بریده و سپس آزمونه ها را طبق استاندارد کلاهک گذاری نمود. منظور از کلاهک گذاری آنست که سطح دو سر آزمونه ها را به طرق مختلف استاندارد از جمله با استفاده از گوگرد مذاب به صورت صاف و در عین حال عمود بر محور آزمونه در آوریم.

۴٫ اگر بتن در شرایط بهره برداری از ساختمان، خشک باشد میباید مغزه ها را به مدت هفت روز در هوای با دمای ۲۷-۱۶درجه سانتی گراد و رطوبت نسبی کمتر از ۶۰ درصد خشک کرده و سپس مورد آزمایش قرار داد. اگر بتن در شرایط بهرهبرداری از ساختمان مرطوب یا غرقاب باشد میباید مغزه ها را به مدت حداقل ۴۰ ساعت در آب غوطه ور کرده و سپس به صورت مرطوب مورد آزمایش قرار داد.

نتایج آزمایش مقاومت مغزه ها، به صورت خشک یا مرطوب را میباید به مقاومت آزمونه استوانهای استاندارد تبدیل کرد. برای این منظور میتوان از جداول مذکور در فصل پنجم استفاده نمود. همچنین میباید ضرایب تصحیح ناشی از قائم یا افقی بودن محل مغزه گرفته شده و نیز ناشی از وجود آماتور احتمالی را به نتایج به دست آمده اعمال نمود.

۵٫ در قسمتهایی از ساختمان که مقاومت بتن از طریق آزمایش مغزه ها ارزیابی میشود، در صورتی میتوان بتن را از نظر تامین مقاومت قابل قبول تلقی کرد که متوسط مقاومتهای فشاری سه مغزه حداقل برابر با ۰/۸۵ برابر مقاومت فشاری مشخصه باشد و به علاوه مقاومت هیچیک از مغزه ها از ۰/۷۵ برابر مقاومت فشاری مشخصه کمتر نباشند. برای کنترل دقت نتایج میتوان مغزه گیری را تکرار کرد.

برای مقایسه مقاومت فشاری متوسط مغزه ها با مقاومت مشخصه بتن میباید از نتایج تصحیح شده مقاومت مغزه ها استفاده کرد. بدین منظور میتوان نتایج مقاومت بتن اعضا و قطعات سازهای را با ۰/۸۵ برابر مقاومت مشخصه مقایسه نمود، زیرا در عملیات بتن ریزی، تراکم، عملآوری، مراقبت و محافظت بتن در کارگاه کاستیهایی در مقایسه با شرایط تهیه نمونه های عمل آمده در آزمایشگاه وجود خواهد داشت.

در صورتی که ساختمان یا عضو مورد نظر از اهمیت و حساسیت ویژهای برخوردار باشد و یا این که دستگاه نظارت در انتخاب نقاط مشکوک یا مراحل تهیه و آزمایش مغزه ها شک نماید، تکرار مغزهگیری توصیه میگردد. اگر در این مرحله، ضوابط مورد نظر برآورده شوند، بتن از نقطه نظر تامین مقاومت قابل قبول تلقی میگردد و نیاز به محاسبات اضافی مانند بندهای ۱و۲ فوق وجود ندارد.

۶٫ در صورتی که شرایط بند ۵ فوق برآورده نشوند و ظرفیت باربری ساختمان مورد تردید باقی بماند،میباید آزمایش بارگذاری مطابق استانداردهای مربوطه بر روی قسمت های مشکوک به عمل آید یا اقدامات مقتضی دیگری از جمله تقویت قطعه بتنی صورت گیرند.

بدین منظور درصورت تایید دستگاه نظارت میتوان ظرفیت باربری عضو و ساختمان را با انجام آزمایش بارگذاری بر روی عضو خمشی مشکوک مورد بررسی قرار داد.

آزمایش بارگذاری میباید به گونه ای انجام گیرد که مشخص کند عضو مشکوک در زیر بارهای محتمل رفتار قابل قبولی از خود نشان میدهد یا خیر. اینگونه آزمایش نمیتواند روشن نمایدکه بتن دارای مقاومت مطلوب و قابل قبول هست یا خیر.

طراحی محافظه کارانه، اجرای قطعات با ابعاد بیشتر، مصرف میلگرد با مقاومت بیشتر از مقاومت مشخصه، استفاده از میلگرد با مساحت مقطع بیشتر و قراردادن میلگردها به گونه ای که بتوانند لنگر بیشتری را تحمل نمایند، میتواند موجب آن شود که حتی با مصرف بتن کم مقاومت نیز عضو مورد نظر از نظر سازهای و تحمل بار قابل قبول باشد.

از سوی دیگر، این امکان نیز وجود دارد که آزمایش بارگذاری با داشتن بتن قابل قبول و منطبق بر رده مورد نظر نیز جوابی مطلوب بدست ندهد. بنابراین تفکیک صحت طراحی، اجرای صحیح و مصرف مصالح منطبق با مشخصات استاندارد از یکدیگر، با آزمایش بارگذاری به سهولت امکان پذیر نمیباشد.

آزمایش بارگذاری میباید هر دو پارامتر مقاومت و سختی را مطابق با دستورالعملهای استاندارد دقیق اندازه گیری کند. هرگونه نتیجه گیری صرفاً براساس میزان تغییر شکل تیرها و ستونها، که فقط شاخصی از سختی عضو سازهای است و مقاومت آن را در نظر نمیگیرد، مجاز نیست و کفایت سازهای لازم را ندارد. اتخاذ تصمیم در مورد مقاومسازی یا تخریب بتن می باید براساس مطالعات همه جانبه، شرایط ساختمان و تاثیر هر یک از روش ها بر روی ساختمان و اعضای سازهای صورت پذیرد.

۷٫ در صورتیکه هیچکدام از موارد فوق برای پذیرش بتن و یا اقداماتی که منجر به پذیرش بتن می-شود عملی نگردد، مقاوم سازی یا تخریب بتن فوق الزامی است.

از جمله اقدامات مقتضی دیگر در این خصوص آن است که اگر از مقاومت مغزه هایی که طبق بند ۵ فوق مورد پذیرش واقع نشده اند در محاسبات تحلیل مقطع (شبیه بندهای ۱و۲ فوق) استفاده گردد، میتوان در خصوص قابل قبول بودن بتن در ساختمان اظهار نظر نمود. در این حالت با فرض این که مقاومت بتن قطعه مورد نظر تحت ارزیابی قرار گرفته است میتوان در ضرایب ایمنی بتن تجدید نظرکرد.

این امکان وجود دارد که با تغییر بارهای مرده قطعه (از طریق تغییر نقشه، تغییر مصالح و جزییات) بتوان بتن و ساختمان را قابل قبول اعلام نمود. با تغییر شرایط بهره برداری و در پی آن تغییر بار زنده نیز میتوان بتن را مورد پذیرش قرار داد. در هر صورت این موارد میباید با نظر مساعد کارفرما و با مشورت دستگاه نظارت و طراح پروژه به دقت بررسی شوند. همچنین میباید توجه داشت که در بسیاری اوقات میتوان با تقویت اعضا و اتصالات سازهای بتنی با استفاده از مواد و روش های مناسب بتن را از نظر سازهای به حد قابل قبول رساند.

تخریب بخشیهایی از ساختمان را معمولا میباید به عنوان آخرین راه حل مدنظر قرار داد. تخریب بخشی از ساختمان، علاوه بر هدر رفتن سرمایه های ملّی، میتواند آثار نامطلوبی را بر بخشهای سالم و قابل قبول آن بر جای گذارد، لذا تخریب میباید طبق دستور دستگاه نظارت و با دقت تمام انجام گیرد و از اعمال ضربه برای تخریب بتن تا حد امکان خودداری شود.

همچنین میباید توجه داشت که اعمال ضربه برای تخریب بخشی از اعضای سازهای بتنی با مقاومت کم میتواند موجب بروز اشکالات جدی در اعضای سازهای چسبیده به آنها و ترک خوردگی و کاهش مقاومت و سختی آنها شود و لذا این امر مجاز نخواهد بود.

همچنین شایان ذکر است که تولید بتنهای با مقاومت کم را میباید به عنوان یک پدیده نادر تلقی کرد و نباید به عنوان یک رویه رایج در کارگاه در آید. دستیابی به این هدف میتواند با استفاده از مصالح با کیفیت استاندارد، طرح مخلوط مناسب، استفاده از دستگاه ها و روشهای استاندارد و به کارگیری نیروی انسانی ماهر حاصل شود.

۸٫ در صورتی که ضوابط لازم برای دستیابی به دوام پیش بینی شده بتن تامین نشود لازم است با به کارگیری روشهای ترمیم بتن و یا استفاده از سیستمهای حفاظتی بتن نفوذپذیری آن را کاهش داده و یا دوام آن را افزایش داد تا حداقل ضوابط دوام لازم برآورده شوند.

اگر در شرایط خصوصی پیمان یا مشخصات فنی خصوصی ضوابط دیگری نیز مطرح باشند رعایت آنها نیز الزامی است.

۷-۸-۱۰-۹ نحوه برخورد با بتنهای«عدم پذیرش قطعی»

در صورتی که براساس بند ۹-۱۰-۸-۵ بتن «عدم پذیرش قطعی» تلقی گردد اگر ارزیابی در مرحلهایصورت میگیرد که امکان اصلاح وجود داشته باشد (مانند بررسی و پذیرش طرح اختلاط بتن) مهندس طراح ساختمان میتواند با انجام اصلاحات لازم بدون بررسی بیشتر بتن را قابل قبول تلقی نماید. در غیر این صورت میباید بتن را با مقاومت کم ارزیابی کرد، در این صورت انجام اقدامات مذکور در بند ۹-۱۰-۸-۶ الزامی است.

۸-۸-۱۰-۹ آزمونه های ارزیابی روش عمل آوردن و مراقبت بتن

- دستگاه نظارت میتواند برای کنترل کیفیت عمل آوردن و مراقبت بتن در ساختمان، انجام آزمایش های مقاومت بر روی آزمونه های عمل آمده و مراقبت شده در شرایط کارگاهی را درخواست کند.

- عمل آوردن آزمونه ها در کارگاه میباید مطابق استانداردهای معتبر بین المللی با عنوان «روش ساختن و عمل آوردن آزمونه های بتنی در کارگاه» باشد.

- در صورتی روش عمل آوردن و مراقبت بتن رضایت بخش تلقی میشود که مقاومت فشاری آزمونه های کارگاهی در سن مشخص شده برای مقاومت فشاری مشخصه، حداقل معادل ۰/۸۵ برابر مقاومت نظیر آزمونه های عمل آمده در آزمایشگاه یا به اندازه ۴ مگاپاسکال بیشتر از مقاومت فشاری مشخصه باشد. در غیر اینصورت میباید اقداماتی برای بهبود روشهای مزبور صورت گیرد.

به منظور کنترل روش عملآوری و مراقبت از بتن در شرایط واقعی کارگاهی، نمونه هایی در شرایط کارگاهی قرار گرفته، و نمونه های نظیر نیز در شرایط آزمایشگاهی قرار میگیرند. - ضریب ۰/۸۵ فوق برای قضاوت در مورد کفایت عمل آوردن و محافظت بتن در شرایط کارگاهی منظور شده است و میتوان آن را بیانگر اجرای خوب تلقی نمود. باید توجه داشت که این مقایسه بین مقاومتهای اندازه گیری شده نمونه های کارگاهی و آزمایشگاهی صورت میپذیرد و نه بین مقاومتهای نمونه های کارگاهی و مقاومت مشخصه بتن.

- همچنین در صورتی که مقاومت نمونه های کارگاهی به اندازه ۴ مگاپاسکال بیشتر از مقاومت مشخصه بتن باشد میتوان نتایج نمونه های کارگاهی را از نظر روش عمل آوردن و محافظت بتن در کارگاه رضایت بخش تلقی کرد.

- نکته بسیار مهم در این خصوص آن است که نحوه عملآوری نمونه های کارگاهی میباید واقعا نشان دهنده شرایط عمل آوری کارگاهی باشد و عمل آوری و مراقبتی اضافه بر شرایط کارگاهی بر روی آنها صورت نگیرد.

۹-۸-۱۰-۹ آزمونه های آگاهی

در صورتی که آگاهی از کیفیت بتن در موعدهای خاصی مانند زمان باز کردن قالب ها و غیره ضرورت داشته باشد، علاوه بر آزمونه های متعارف ارزیابی مقاومت و روش عمل آوردن و مراقبت بتن (مذکور در بندهای ۹-۱۰-۸-۲ و ۹-۱۰-۸-۸) آزمونه هایی از بتن گرفته و در موعدهای مورد نظر تحت آزمایش قرار میدهند. این آزمونه ها را آزمونه های آگاهی مینامند. از جمله نمونه های آگاهی عبارتند از نمونه های با سنین ۳، ۷ و۴ روزه.

از جمله موارد استفاده آزمونه های آگاهی، تخمین و پیش بینی مقاومت ۲۸ روزه بتن از روی مقاومت آزمونه های آگاهی با سنین کمتر است. بدین منظور از جمله میتوان از جدول ۹-۱۰-۲۴ (مذکور در بند ۹-۱۰-۸-۱۱) استفاده کرد. از جمله مزایای این امر آن است که در صورت بروز اشکال در مقاومت بتن، مدیران و مهندسان کارگاه و دستگاه نظارت میتوانند در زمانهای زودتر از این امر آگاهی یافته و هر چه زودتر از ادامه مشکل پیشگیری کرده و در جهت تصحیح و اصلاح امر اقدام کنند. بدین منظور ضروری است آزمایشگاه های فنی پروژه نتایج این آزمونه ها در اسرع وقت به مسئولان کارگاه و دستگاه نظارت تحویل دهند.

شایان ذکر است که نمونه های آگاهی میباید در شرایطی مشابه شرایط عضو اصلی، در محل، نگهداری و عمل آوری شوند.

۱۰-۸-۱۰-۹ تحلیل آماری نتایج نمونه های آزمایشگاهی

- در صورتی که توزیع نتایج مقاومت های بتن، نرمال فرض شود، آنگاه در صورت پذیرفته شدن بتنبر اساس گامهای اول و دوم بند ۹-۱۰-۸-۵، احتمال پذیرفته شدن بتن هایی که عیب کلی آنها برابر با ۵ درصد باشد برابر با ۹۹-۹۵ درصد خواهد بود، مشروط بر آنکه مقادیر انحراف استاندارد کلی تولید بتن در حدود ۷-۳ مگاپاسکال باشد.

- در صورت رعایت ضوابط مذکور در گام سوم بند ۹-۱۰-۸-۵ احتمال پذیرفته نشدن بتنهایی که عیب کلی آنها برابر با ۵ درصد باشد برابر با ۱/۶-۰/۴ درصد خواهد بود مشروط بر آنکه مقادیر انحراف استاندارد کلی تولید بتن در حدود ۷-۳ مگاپاسکال باشد.

- همانگونه که پیش از این نیز گفته شد مقصود از نتیجه آزمایش نمونه ها یا نمونهگیری، میانگین حداقل دو آزمونه همزاد و همزمان میباشد. معمولا این امکان وجود دارد که در تهیه بتن تازه، قالب گیری و تراکم، نگهداری و محافظت، مراقبت، حمل، عملآوری و یا در انجام آزمایش تعیین مقاومت بتن، خطاهای عمدهای به اشکال مختلف بروز کند.

- از جمله دلایل قابل قبول برای بی اعتبار شمردن نتیجه آزمایش نمونه ها در مرحله پذیرش بتن، عدم یکنواختی بتن تازه، عدم تراکم صحیح بتن، نگهداری بتن در محیطی با دمای کمتر یا بیشتر از محدوده استاندارد به ویژه در روز اول عمر آن، فراهم ننمودن پوشش مانع تبخیر آب بر روی آزمونه ها در روز اول، بروز شوکهای حرارتی و رطوبتی در بتن، اعمال ضربه به آزمونه در هنگام خارج کردن آن از قالب و نیز در هنگام حمل و نقل به ویژه در روزهای اول، عملآوری دمایی یا رطوبتی بتن در شرایط غیراستاندارد، انجام آزمایش تعیین مقاومت فشاری بر روی آزمونه های با سطح ناصاف و غیرگونیا یا لب پریده میباشد.

- در صورتی که به هر دلیل، تعداد نمونهگیریهای متوالی مطابق تعریف مذکور در بند ۹-۱۰-۸-۲ موجود نبود، از جمله هنگامی که فاصله بین دو نمونهگیری متوالی بیش از سه شبانه روز باشد، در آن صورت برای پذیرش بتن هر قسمت از ساختمان از لحاظ مقاومت میباید مقاومت هر یک از نمونه ها حداقل برابر با مقاومت مشخصه باشد.

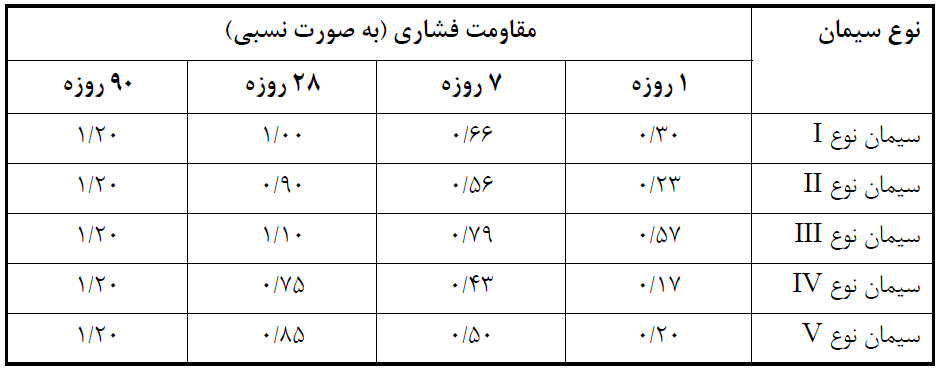

۱۱-۸-۱۰-۹ ارزیابی بتن های ساخته شده با سایر انواع سیمان های پرتلند

- روند کسب مقاومت بتنهایی که با شرایط یکسان، ولی با انواع مختلف سیمان پرتلند ساخته میشوند یکسان نیست. ولی در عین حال، مقاومت ۹۰ روزه تمامی آنها با یکدیگر برابر بوده و مساوی ۱/۲ برابر مقاومت نمونه ۲۸ روزهای است که با سیمان نوع یک ساخته شده است. در صورت استفاده از انواع سیمان های پرتلند استاندارد میتوان با اجازه دستگاه نظارت، مقاومت های فشاری مشخصه مورد انتظار را با استفاده از جدول ۹-۱۰-۲۴ به دست آورد.

- در صورت مصرف انواع سیمان های پرتلند دیر سخت شونده و یا استفاده از سیمانهای پرتلند پوزولانی استاندارد در بتن، باتوجه به دیرتر سخت شدن این نوع سیمان ها، میباید با انجام آزمایش های لازم بر روی سیمان مورد استفاده و کسب اطلاع از روند افزایش مقاومت آن، نسبت به سیمان نوع I، زمان انجام قالب برداری، باز کردن پایه های اطمینان، عملآوری و هر آنچه که به مقاومت لازم در سنین مشخص مربوط است، به روش مناسب تصحیح گردد.

۲۴-۱۰-۹ تاثیر نوع سیمان و سن بتن بر روی مقاومت فشاری نسبی بتن

- به عنوان مثال در صورت ساخت بتن با سیمان پرتلند نوع II ، میباید در روابط (۹-۱۰-۹) تا

(۱۶-۱۰-۹) به جای fc مقدار ۰/۹fc را قرار داده و نتایج مقاومت ۲۸ روزه نمونه ها را با آن سنجید. همچنین در بتنهای ساخته شده با سیمان پرتلند نوع II ، می باید مقاومت معیار هفت روزه را به جای ۰/۶۶fc مربوط به سیمان پرتلند نوع یک، برابر با ۰/۵۶fc در نظر گرفت.

- استفاده از مقاومت های نمونه ها در سنین ۱۱ و ۴۲ روزگی به جای ۷ و ۲۸ روزه در بتن های ساخته شده با سیمان های پرتلند نوع دو یا پنج مجاز نیست و فاقد وجاهت قانونی است.

۹-۱۰-۹ کنترل و بازرسی بتن و اجرای آن

به منظور اطمینان از انطباق خواص و کیفیت بتن و اجرای آن با استانداردها و ضوابط مقررات ملّی ساختمان، حداقل تواتر کنترل و بازرسی میباید مطابق جداول شماره ۹-۱۰-۲۵ و ۹-۱۰-۲۶ باشد.

جدول ۹-۱۰-۲۵ کنترل و بازرسی مشخصه های بتن

جدول ۹-۱۰-۲۵ کنترل و بازرسی مشخصه های بتن (ادامه)

جدول ۹-۱۰-۲۶