۴-۹ میلگردهای مصرفی

۰-۴-۹ علایم اختصاری

fsu = تنشی که مقاومت نهایی حداکثر ۵% از نمونههای میلگرد فولادی کمتر از آن باشد، مگاپاسکال

fy= تنش حد تسلیم میلگردهای فولادی، برحسب مگاپاسکال، این تنش در میلگردهای S240 از روی تنش تسلیم مشهود آن به دست می آید. در سایر میلگردها تنش تسلیم قراردادی (تنش نظیر تغییر شکل نسبی ماندگار ۰/۲ درصد، و یا تنش نظیر تغییر شکل نسبی ۰/۳۵ درصد تعریف میشود.)

fyk= مقاومت مشخصه تسلیم میلگردهای فولادی، کمترین تنشی که تنش تسلیم حداکثر ۵% از نمونههای میلگرد فولادی کمتر ازآن باشد، مگاپاسکال

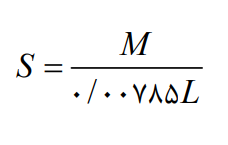

M= جرم یک قطعه میلگرد، بر حسب گرم

S= سطح مقطع موثر یا اسمی میلگرد، برحسب میلیمتر مربع

L= طول یک قطعه میلگرد، برحسب میلیمتر

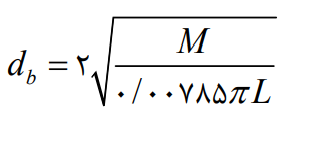

db= قطر اسمی میلگردهای ساده یا آجدار، بر حسب میلیمتر

φ= قطر اسمی میلگردهای ساده، که معمولا در نقشه ها و سایر مدارک فنی به کار می رود.

Φ= قطر اسمی میلگردهای آجدار، که معمولا در نقشه ها و سایر مدارک فنی به کار میرود.

d۱=قطر زمینه میلگردهای آجدار، بر حسب میلیمتر

݀d۲= قطر خارجی میلگردهای آجدار، بر حسب میلیمتر

۱-۴-۹ میلگردهای فولادی

۱-۱-۴-۹ تعاریف

۱-۱-۱-۴-۹ رده میلگردهای فولادی:

عبارت است از عدد مقاومت مشخصه میلگرد بر حسب مگاپاسکال، که پس از حرف S می آید.

ردههای میلگردها عبارتند از: S400 ،S340 ،S240 وS500.

رده میلگردها باید در تمامی اسناد فنی (دفترچه های محاسبات ، نقشه ها و…) قید شود.

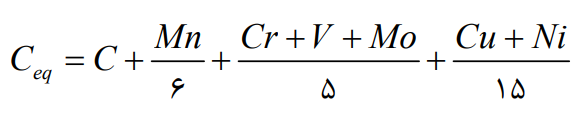

۲-۱-۱-۴-۹ کربن معادل فولاد: از رابطه زیر به دست می آید:

(۱-۴-۹)

در این رابطه Cu ،Mo ،V ،Cr ،Mn ،C و Ni به ترتیب درصد هریک از عناصر کربن ، منگنز، کرُم، وانادیم ، مولیبدن ، مس و نیکل در فولاد می باشد.

۳-۱-۱-۴-۹ بسته: عبارت است از دو یا چند کلاف میلگرد به هم بسته شده، و یا تعدادی میلگرد شاخه مستقیم هم قطر و هم شکل و با یک مشخصه.

۴-۱-۱-۴-۹ شماره ذوب: عدد نشان دهنده شماره فرآیند تولید هنگام ساخت فولاد است .

۵-۱-۱-۴-۹ بهر: عبارت است از تعدادی بسته یا مقدار معینی میلگرد هم قطر و هم شکل و با یک مشخصه که تحت شرایطی که یکنواخت فرض می شود تولید می گردد.

۶-۱-۱-۴-۹ محموله : عبارت است از تعدادی بسته میلگرد. مشخصه های همه بسته ها باید یکسان ، ولی قطر آنها از یک بسته به بسته دیگر می تواند متفاوت باشد.

۲-۱-۴-۹ طبقه بندی میلگردها از نظر روش ساخت

- فولاد گرم نورد شده

- فولاد سرد اصلاح شده ، که براثر انجام عملیات مکانیکی نظیر پیچانیدن ، کشیدن ، نورد کردن یا گذرانیدن از حدیده ، بر روی میلگردهای گرم نورد شده در حالت سرد به دست میآید.

- فولاد گرم اصلاح شده یا فولاد ویژه، که بر اثر انجام عملیات مکانیکی نظیر گرمایش و آب دادن، بر روی میلگردهای گرم نورد شده در حالت گرم به دست می آید.

۹-۴-۱-۳ طبقه بندی میلگردها از نظر مکانیکی

میلگردهای فولادی بر اساس مقاومت مشخصه آنها تقسیم بندی می شوند. انواع رده های میلگرد فولادی از نظر مکانیکی در جدول ۹-۴-۱ درج شده است.

فولادهای فوق از نظر شکل پذیری به سه رده طبقه بندی می شوند:

- فولاد نرم (S240)، که منحنی تنش – تغییر شکل نسبی آن دارای پله تسلیم مشهود است .

- فولاد نیم سخت (S340 و S400)، که منحنی تنش – تغییر شکل نسبی آن دارای پله تسلیم بسیار محدود است .

- فولاد سخت (S500)، که منحنی تنش – تغییر شکل نسبی آن فاقد پله تسلیم است .

جدول ۹-۴-۱ رده بندی مکانیکی میلگردهای فولادی

| رده از نظر سختی | طبقه بندی از نظر شکل رویه | fyk (N/mm۲) | fsu (N/mm۲) | علامت مشخصه در استانداردهای ملّی ایران | رده |

| نرم | ساده | ۲۴۰ | ۳۶۰ | س ۲۴۰ | S240 |

| نیم سخت | آجدار مارپیچ | ۳۴۰ | ۵۰۰ | آج ۳۴۰ | S340 |

| نیم سخت | آجدار جناقی | ۴۰۰ | ۶۰۰ | آج ۴۰۰ | S400 |

| سخت | آجدار مرکب | ۵۰۰ | ۶۵۰ | آج ۵۰۰ | S500 |

۴-۱-۴-۹ انواع شکل رویه

میلگردهای مصرفی از نظر شکل رویه به سه دسته طبقه بندی می شوند:

- میلگردهای با رویه صاف ، یا میلگردهای ساده . این نوع رویه فقط در میلگرد S240 به کار برده می شود. این میلگردها فقط میتوانند به عنوان میلگرد دورپیچ در اعضای سازهای بتنآرمه یا در ساختمان های بتن آرمه به کار روند و استفاده از آنها به عنوان میلگرد سازه ای غیراز مورد فوق، در تمامی انواع ساختمان ها ممنوع است .

- میلگردهای با رویه آجدار، که سایر میلگردها را شامل میشود. آج عبارت است از برجستگی هایی به شکلهای متفاوت که به صورت طولی زاویه دار در هنگام نورد بر روی آن ایجاد می شود.

آج ها از نظر شکل به صورت دوکی شکل (آج با مقطع متغیر) یا به صورت یکنواخت (آج با مقطع ثابت)، و از نظر امتداد به صورت مارپیچ یا جناقی می باشند. - میلگردهای با رویه آجدار پیچیده ، که از پیچانیدن میلگردهای آجدار به دست می آید. در این میلگردها، علاوه بر آج اولیه میلگرد، یک خط مارپیچ بر روی میلگرد نیز به چشم می خورد که هرچه میزان تابانیدن میلگرد بیشتر باشد گام این خط کمتر خواهد بود.

۵-۱-۴-۹ مشخصات هندسی میلگردها

۱-۵-۱-۴-۹ سطح مقطع اسمی میلگردهای ساده ، و سطح مقطع اسمی یا موثر میلگردهای آجدار از رابطه (۹-۴-۲) به دست می آید:

(۲-۴-۹)

۲-۵-۱-۴-۹ قطر اسمی میلگردهای ساده یا آجدار، از رابطه (۹-۴-۳) به دست می آید:

(۳-۴-۹)

۳-۵-۱-۴-۹ تفکیک میلگردها از یکدیگر، به لحاظ هندسی ، براساس قطر اسمی آنها صورت میگیرد. به عبارت دیگر، قطر اسمی، پارامتر هندسی مشخصه انواع میلگردها است.

۴-۵-۱-۴-۹ طول استاندارد میلگردهای شاخه ای به طور معمول ۱۲ متر است.

۶-۱-۴-۹ جوش پذیری

۱) جوش پذیری یا قابلیت جوشکاری میلگردها براساس مقدار کربن معادل آنها تعیین می شود. در صورتی که مقدار کربن معادل از ۰/۵۱ درصد کمتر باشد میلگرد قابل جوشکاری است و هرچه این مقدار کمتر باشد قابلیت جوش پذیری فولاد بیشتر است . حداکثر کربن معادل مجاز انواع فولادها در جدول ۹-۴-۲ آورده شده است. الکترود مناسب برای جوشکاری و نیز روش و ضوابط جوشکاری میلگردها بر اساس مبحث دهم مقررات ملّی ساختمان تعیین میگردد.

جدول ۹-۴-۲ حداکثر کربن معادل مجاز انواع فولادها

| S500 | S400 | S340 | S240 | نوع فولاد |

| * | * | ۰/۵۰ | – | حداکثر کربن معادل (%) |

* میلگردهای رده S400 وS500، بسته به میزان قطر و کربن معادل آنها، ممکن است به پیشگرم کردن در هنگام جوشکاری نیاز داشته یا نداشته باشند. حداقل دمای پیشگرم میلگردها نیز به قطر و کربن معادل آنها بستگی دارد.

عملیات جوشکاری میلگردهای مصرفی در بتن در دمای زیر ۱۸- درجه سانتی گراد ممنوع است .

پس از پایان جوشکاری باید میلگرد بهطور طبیعی سرد شده و به دمای محیط برسد. شتاب دادن به فرآیند سرد شدن میلگردهای جوش شده ممنوع است .

۷-۱-۴-۹ نشانه گذاری و بسته بندی میلگردها

میلگردهای S340 ،S240 و S400 با قطر(db ≤۱۲mm)به صورت کلاف و یا به صورت شاخه مستقیم با طولهای مساوی بسته بندی می شوند. قطر کلاف میلگردهای کلاف باید حداقل ۲۰۰ برابر قطر میلگرد باشد.

میلگردهای S340 ،S240 و S400 با قطر(db ≥۱۴mm) و نیز تمامی میلگردهای S500 فقط به صورت شاخه مستقیم با طول های مساوی بستهبندی میشوند.

بر روی شاخه های میلگردهای آجدار تولیدی، به صورت یک در میان باید علامت مشخصه ای حک شود تا از روی آن نام کارخانه سازنده و نوع میلگرد معلوم شود.

هر یک از بسته های میلگرد باید دارای حداقل دو پلاک فلزی باشد که بر روی هریک از پلاک های مزبور مشخصات (الف) تا (ح) زیر به صورتی خوانا حک و یا به صورتی که نتواند مخدوش شود، نوشته شده باشد:

الف- شماره بسته

ب- نوع میلگرد (س ۲۴۰، آج ۳۴۰، …)

پ- نمره میلگرد (قطر اسمی برحسب میلیمتر)

ت- وزن بسته (بر حسب کیلو نیوتن)

ث- شماره ذوب یا بهر

ج- نشانه تأییدیه کنترل کیفیت از سوی کارخانه سازنده

چ- نام یا نشانه تجارتی کارخانه سازنده

ح- علامت استاندارد ملّی ایران

۸-۱-۴-۹ گواهینامه فنی

هر یک از محموله های بیش از ۲۵۰۰۰ کیلوگرم باید دارای گواهینامه فنی صادره از طرف تولیدکننده باشند و این گواهینامه می باید همراه محموله به مصرف کننده تحویل شود. قید موارد (الف) تا (ر) این بند در گواهینامه فنی الزامی است :

الف- نام و نشانی کارخانه سازنده

ب- شماره گواهینامه

پ- تاریخ صدور گواهینامه

ت- علامت مشخصه نوع میلگرد

ث- شماره ذوب یا بهر

ج- نمره (قطر اسمی) میلگرد

چ- طول اسمی شاخه ها

ح- تعداد بسته ها

خ- مشخصات فنی شیمیایی شامل ترکیبات شیمیایی و کربن معادل

د- مشخصات مکانیکی

ذ- رنگ انتخابی برای مقطع میلگرد

ر- نوع علامت حک شده و به کار رفته بر روی پلاکهای الصاقی

۹-۱-۴-۹ ضوابط حمل و نقل ، انبارکردن و نگهداری

- میلگردهای فولادی را باید در محل های تمیز و عاری از رطوبت و گل و خاک و سایر آلودگیها نگهداری کرد تا از زنگ زدگی و کثیف شدن سطح آنها جلوگیری شود.

- از هرنوع صدمه مکانیکی یا تغییر شکل پلاستیک ، نظیر بریدگی و ضربه و…، میباید جلوگیری شود.

- میلگردهای پوسته شده باید ماسه پاشی و پس از برآوردن ضوابط مذکور در فصل دهم، مصرف شوند. رفع پوسته ها با استفاده از برس سیمی و سایر روشهای مشابه مجاز نیست.

- میلگردها باید به روشی حمل و انبار شوند که دچار خمیدگی بیش از حد نشوند.

- میلگردها هیچگاه نباید به طور مستقیم بر روی زمین انبار شوند.

- میلگردها باید بسته به قطر و رده آنها، به صورت مجزا انبار شوند.

- میلگردهایی که هنوز بریده یا خم نشدهاند باید به گونه ای انبار و نگهداری شوند که بر چسب و علامت کارخانه سازنده فولاد بر روی آنها قابل رویت باشد.

- میلگردها باید به نحوی تخلیه شوند که هم به کارگران صدمه نزنند و هم خود صدمه نبینند.

۲-۴-۹ میلگردهای کامپوزیتی

۱-۲-۴-۹ تعاریف

۱-۱-۲-۴-۹ تعریف میلگرد کامپوزیتی: میلگرد کامپوزیتی از ترکیب الیاف و ماتریسی متشکل از رزینهای مختلف تشکیل شده است. الیافهای مورد استفاده از نوع کربن، شیشه، و آرامید هستند.

رزین مورد استفاده در میلگردها از نوع اپوکسی، وینیلاستر و پلیاستر میباشد.

خواص میلگردها متناسب با نوع الیاف و رزین مورد استفاده است که باید از بروشورهای استاندارد این مشخصات استخراج شود. چگالی میلگردهای کامپوزیتی، مطابق با جدول ۹-۴-۳، بسته به نوع ماتریس مصرفی است. با توجه به مقاومت مطلوب در برابر خوردگی، استفاده از این میلگردها با منظور نمودن رفتار ترد آنها، در نواحی با شرایط محیطی شدید و خیلی شدید مورد توجه میباشد.

درصورت استفاده از میلگردهای کامپوزیتی، در اجرای اسکلت باید با آزمایش دقیق این میلگردها در برابر بار رفت و برگشتی، از رفتار آنها اطمینان حاصل کرد. میلگردهای فولادی شکلپذیری بهتری نسبت به میلگردهای کامپوزیتی دارند.

جدول ۹-۴-۳ چگالی میلگردهای کامپوزیتی (کیلوگرم بر مترمکعب)

| میلگرد کامپوزیتی با الیاف آرامید | میلگرد کامپوزیتی با الیاف کربن | میلگرد کامپوزیتی با الیاف شیشه | میلگرد فولادی |

| 1250-1400 | 1500-1600 | 1250-2100 | 7900 |

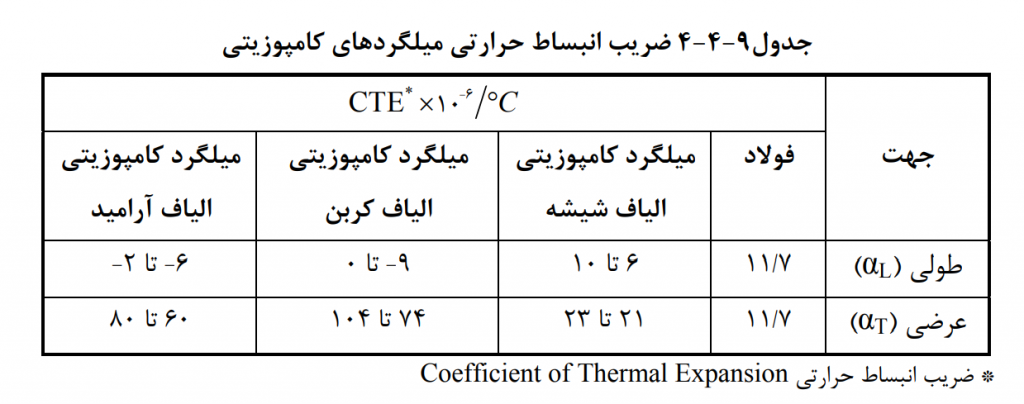

۲-۱-۲-۴-۹ ضریب انبساط حرارتی

ضریب انبساط حرارتی میلگردهای کامپوزیتی متناسب با نوع الیاف و رزین مصرفی بوده و در جهات طولی و عرضی متناسب با نوع مصالح مصرفی متفاوت میباشد.

- مشخصات مکانیکی میلگردهای کامپوزیتی: رفتار کششی میلگردهای کامپوزیتی، عموماً در دامنه ارتجاعی مطرح است و با آزمایشهای استاندارد، تعیین میشود. دامنه مشخصات مکانیکی این میلگردها در جدول ۹-۴-۵ ارائه شده است.

- مقاومت فشاری: مقاومت فشاری میلگردهای کامپوزیتی، کمتر از مقاومت کششی آنها است. مد شکست این میلگردها، تحت فشار طولی شامل شکست کششی عرضی، کمانش فرعی الیاف یا شکست برشی میباشد و بستگی به نوع رزین، نوع و درصد الیاف مصرفی دارد. مقاومت فشاری میلگردهای کامپوزیتی شیشه، کربن و آرامید به طور متوسط ۵۵%، ۷۸% و ۲۰% مقاومت کششی این میلگردها میباشد.

جدول۹-۴-۵ مشخصات مکانیکی میلگردهای فولادی و کامپوزیتی معمول.

| میلگرد کامپوزیتی الیاف آرامید | میلگرد کامپوزیتی الیاف کربن | میلگرد کامپوزیتی الیاف شیشه | فولاد | |

| ندارد | ندارد | ندارد | ۲۷۶ تا ۵۱۷ | تنش تسلیم اسمی (MPa) |

| ۱۷۲۰ تا ۲۵۴۰ | ۶۰۰ تا ۳۶۹۰ | ۴۸۳ تا ۱۶۰۰ | ۴۸۳ تا ۶۹۰ | مقاومت کششی (MPa) |

| ۴۱ تا ۱۲۵ | ۱۲۰ تا ۵۸۰ | ۳۵ تا ۵۱ | 200 | مدول الاستیسیته (GPa) |

| ندارد | ندارد | ندارد | ۰/۱۴ تا ۰/۲۵ | کرنش تسلیم (%) |

| ۹/۱ تا ۴/۴ | ۵/۰ تا ۷/۱ | ۲/۱ تا ۱/۳ | ۶ تا ۱۲ | کرنش شکست (%) |

- رفتار پیوستگی بتن، فولاد: رفتار پیوستگی میلگردهای کامپوزیتی به شرایط سطحی، نوع آج موجود بر آن بستگی دارد. در تولیدات موجود، در هر حال برای هر نوع میلگرد لازم است با آزمایشهای استاندارد کمیتهای مورد نیاز تعیین شود.